Spritzgießen: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „mini ==Allgemeine Informationen== * '''Verwendung nur nach Einschulung!''' (Termine werden auf www.happylab.at veröffentlicht) * ''…“) |

|||

| (32 dazwischenliegende Versionen von 3 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

| − | [[Datei:Spritzguss.png|mini]] | + | Im Happylab steht dir eine manuelle Spritzgussmaschine von [https://plasticpreneur.com Plasticpreneur] zur Verfügung. Diese ermöglicht es dir, eigene Kunststoffteile, für Prototypen oder in Kleinserien, selbst herzustellen. Sie ist ideal, um den Spritzgussprozess aus erster Hand kennenzulernen und wertvolle praktische Erfahrungen zu sammeln. Mit dieser Maschine kannst du eine breite Palette an Objekten realisieren – von nützlichen Alltagsgegenständen bis hin zu speziellen technischen Bauteilen. |

| + | |||

| + | Aufgrund der manuellen Natur der Maschine und der Größenbeschränkungen der Formen sind sehr große oder komplexe Teile nicht umsetzbar. Zudem ist die Materialauswahl auf Thermoplaste beschränkt, die sich für den Spritzgussprozess eignen und die Verarbeitungstemperaturen der Maschine unterstützen.[[Datei:Spritzguss.png|mini]] | ||

==Allgemeine Informationen== | ==Allgemeine Informationen== | ||

| Zeile 5: | Zeile 7: | ||

* '''Das Spritzgießen erfolgt auf eigene Gefahr.''' | * '''Das Spritzgießen erfolgt auf eigene Gefahr.''' | ||

| + | * '''Schutzhandschuhe und Schutzbrille tragen.''' | ||

* '''Das Tragen einer FFP2 Maske ist beim Spritzgießen empfohlen''' | * '''Das Tragen einer FFP2 Maske ist beim Spritzgießen empfohlen''' | ||

| + | * '''Hier findet ihr super viele Informationen über das Thema Spritzguss:''' [https://community.preciousplastic.com/academy/intro preciousplastic.com] | ||

| + | |||

| + | == Materialien und Einstellungen == | ||

| + | Wir verwenden verschiedene Kunststofftypen, die unterschiedliche Eigenschaften und Verarbeitungstemperaturen haben: | ||

| + | *PP / Temp: 230°-250° / Das Material ist nach dem Spritzgießen schön flexibel. Karabiner Beispiel. | ||

| + | *PE / Temp: 230°-250° / Das Material ist nach dem Spritzgießen schön flexibel. Karabiner Beispiel. | ||

| + | *PLA / Temp: 207°-210° / Das Material ist sehr spröde und bricht leicht. Kreisel Beispiel | ||

| + | Diese Werte sind nur Richtwerte. Bitte immer zuerst testen. Kommt das Material gut aus der Düse und zerfließt nicht gleich, ist die Temperatur gut eingestellt. | ||

| − | + | Bitte beachte, dass die Verwendung eigenen Granulats nur nach Absprache möglich ist. Die Kunststoffe müssen sauber und frei von Fremdkörpern sein. | |

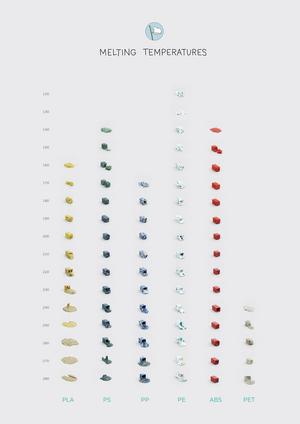

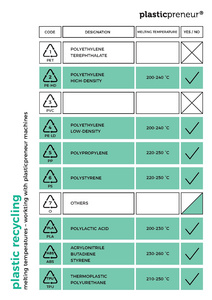

| − | + | [[Datei:Melting-temperatures.jpg|alternativtext=|links|rahmenlos]][[Datei:Plasticpreneur®_plastic_recycling_–_melting_temperatures_(english).pdf|alternativtext=|rahmenlos]] | |

| − | + | * Wie auch beim 3D Druck hat PLA die Eigenschaft, dass es Feuchtigkeit über die Luft aufnimmt. Das kann dazu führen, dass der Kunststoff porös wird. | |

| − | *PLA | + | * Das Problem gibt es bei HDPE & PP nicht. |

| + | ==Formenbau== | ||

| + | *Die Spritzgussformen können mit unserem Form3, SYIL oder unserer BZT hergestellt werden. | ||

| + | *Die Spritzgussformen sollten aus Aluminium, Rigid 10k, HightTemp. Resin sein. | ||

| + | *Alternative Materialien für Spritzgussformen wären z.B. Holz, Acrylglas | ||

==Workflow== | ==Workflow== | ||

| − | * Die Spritzgussmaschine einschalten. | + | Beim Gerät sollte immer die Stoppuhr und eine kleine Schaufel für das Granulat liegen, so wie Opferplatten. |

| − | * Die gewünschte Temperatur einstellen. Die grünen Zahlen geben die Wunschtemperatur an. | + | Nach dem Spritzgießen immer gleich eine Opferplatte aus Holz darunter legen, damit der flüssige Kunststoff nicht auf den Tisch tropft. |

| − | * Die Maschine 10 Minuten aufheizen lassen. | + | |

| − | * Das Material (zwei Schaufeln, max. 135g) in den Trichter füllen und mit dem Handrad immer wieder nachdrücken. | + | *Die Spritzgussmaschine bitte immer auf Beschädigungen prüfen. |

| − | * Jetzt wieder 10 Minuten | + | *Schutzhandschuhe und Schutzbrille anziehen. Die Nozzle und der Kunststoff werden sehr heiß. |

| − | * in der Zwischenzeit die Spritzgussform mit Trennspray vorbereiten und gut verschrauben. | + | *Die Spritzgussmaschine einschalten. |

| − | * Sobald die | + | *Die gewünschte Temperatur einstellen. Die grünen Zahlen geben die Wunschtemperatur an. |

| − | ** Das Material sollte wie Gummi sein. Nicht zu flüssig. Das Handrad sollte sich leicht, mit etwas | + | *Die Maschine 10 Minuten aufheizen lassen. |

| − | * Sobald die Konsistenz des Kunststoffes passt, kann man die Spritzgussform darunter stellen | + | *Das Material (zwei Schaufeln, max. 135g) in den Trichter füllen und mit dem Handrad immer wieder nachdrücken. |

| − | * Jetzt den Tisch mit dem Hebel | + | *Jetzt wieder 10 Minuten Aufheitzen lassen. Gerne den Timer verwenden. |

| − | ** Den Hebel rechts in die Kette einhängen. Richtiges Kettenglied finden, je nachdem wie groß die Spritzgussform ist. | + | *in der Zwischenzeit die Spritzgussform mit Trennspray vorbereiten und gut verschrauben. |

| − | * Sobald die Spritzgussform in Position ist, kann man das Handrad drehen und somit den Kunststoff in die Form spritzen. | + | *Sobald die Aufheitz-Zeit erreicht ist, kurz am Rad drehen um zu kontrollieren ob das Material bei der Nozlze heraus kommt. |

| − | * Sobald die Form | + | **Das Material sollte wie Gummi sein. Nicht zu flüssig. Das Handrad sollte sich leicht, mit etwas Widerstand drehen lasst. |

| − | * Nun kann die Spritzgussform aufgemacht werden. | + | *Sobald die Konsistenz des Kunststoffes passt, kann man die Spritzgussform darunter stellen |

| + | *Jetzt den Tisch mit dem Hebel rechts am Gerät nach oben fahren. Hier muss man aufpassen, dass die Nozzle genau auf die Spritzgussform passt und dass man den Hebel schön zu klemmen kann. | ||

| + | **Den Hebel rechts in die Kette einhängen. Richtiges Kettenglied finden, je nachdem wie groß die Spritzgussform ist. | ||

| + | **Die ideale Spannkraft ermittelt ihr, indem ihr die Düse auf die Form aufsetzt und den Hebel leicht spannt. | ||

| + | **Der Hebel sollte ca. 90° von der Maschine wegstehen, um die ideale Spannkraft zu haben: | ||

| + | [[Datei:Hebel.png|mini|alternativtext=|ohne]] | ||

| + | |||

| + | *Sobald die Spritzgussform in Position ist, kann man das Handrad drehen und somit den Kunststoff in die Form spritzen. | ||

| + | |||

| + | *Sobald man einen starken Widerstand spürt am Handrad, sollte die Form voll sein. Jetzt noch etwa 2 Minuten in dieser Position warten und dann, das Handrad wieder hinaufdrehen, die Klemme wieder lösen, und die Form aus dem Gerät nehmen. | ||

| + | *Die Form auch wieder gute 2 Minuten abkühlen lassen und dann öffnen. | ||

| + | *Den restlichen Kunststoff entweder gleich wieder in einen neue Form Spritzen oder das Restmaterial aus der Maschine drücken und entsorgen bzw. im Schredder testen ob man es wieder zerkleinern kann. | ||

| + | *Dann das Gerät abschalten. | ||

| + | *Nun kann die Spritzgussform aufgemacht werden. | ||

| + | |||

| + | ==Gebrauchsanleitungen:== | ||

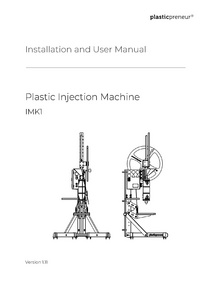

| + | *'''Spritzgussmaschine:''' | ||

| + | [[Datei:Plasticpreneur Installation-and-User-Manual Plastic-Injection-Machine V1-11 2021.pdf|mini|alternativtext=|ohne]] | ||

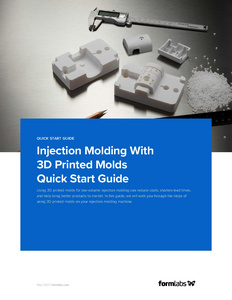

| + | *'''Formenbau:''' | ||

| + | [[Datei:Injection-molding-from-3d-printed-molds.pdf|mini|alternativtext=|ohne]] | ||

| + | [[Datei:WP-EN-Injection-Molding-With-3D-Printed-Molds-Quick-Start-Guide.pdf|mini|alternativtext=|ohne]] | ||

| + | [[Datei:Resin mould 3D Model(Fusion 360 guide) v3.0.pdf|ohne|mini|alternativtext=|https://drive.google.com/file/d/1oQEp7jZ6tbGnsketCibPkF-VPTuZ0tY3/view?usp=sharing]] | ||

| + | |||

| + | ==STL Spritzguss-Vorlage== | ||

| + | *Hier könnt ihr euch eine Vorlage der Spritzgussform runterladen und diese im Fusion dann auf euer Projekt anpassen: | ||

| + | [[Datei:Spritzguss STL Vorlage.zip|mini]] | ||

| − | ==Trouble Shooting == | + | ==Trouble Shooting== |

| − | * Sollte die Temperatur zu hoch sein, rinnt das Material einfach unten aus der Nozzle hinaus. Hier sollte man das Material mit dem Handrad hinunter drücken und alles aus dem Gerät drücken. Dieses Material kann | + | *Sollte die Temperatur zu hoch sein, rinnt das Material einfach unten aus der Nozzle hinaus. Hier sollte man das Material mit dem Handrad hinunter drücken und alles aus dem Gerät drücken. Dieses Material kann nochmals geschreddert werden und nochmals eingeschmolzen werden. Beim Schreddern allerdings aufpassen, da das Material sehr spröde sein kann und dann in alle Richtungen splittern kann. Schutzbrille tragen! |

==Kosten== | ==Kosten== | ||

Informationen: | Informationen: | ||

[https://www.happylab.at/de_vie/mitgliedschaft/preise Kosten] | [https://www.happylab.at/de_vie/mitgliedschaft/preise Kosten] | ||

Aktuelle Version vom 21. Oktober 2024, 12:33 Uhr

Im Happylab steht dir eine manuelle Spritzgussmaschine von Plasticpreneur zur Verfügung. Diese ermöglicht es dir, eigene Kunststoffteile, für Prototypen oder in Kleinserien, selbst herzustellen. Sie ist ideal, um den Spritzgussprozess aus erster Hand kennenzulernen und wertvolle praktische Erfahrungen zu sammeln. Mit dieser Maschine kannst du eine breite Palette an Objekten realisieren – von nützlichen Alltagsgegenständen bis hin zu speziellen technischen Bauteilen.

Aufgrund der manuellen Natur der Maschine und der Größenbeschränkungen der Formen sind sehr große oder komplexe Teile nicht umsetzbar. Zudem ist die Materialauswahl auf Thermoplaste beschränkt, die sich für den Spritzgussprozess eignen und die Verarbeitungstemperaturen der Maschine unterstützen.

Allgemeine Informationen

- Verwendung nur nach Einschulung! (Termine werden auf www.happylab.at veröffentlicht)

- Das Spritzgießen erfolgt auf eigene Gefahr.

- Schutzhandschuhe und Schutzbrille tragen.

- Das Tragen einer FFP2 Maske ist beim Spritzgießen empfohlen

- Hier findet ihr super viele Informationen über das Thema Spritzguss: preciousplastic.com

Materialien und Einstellungen

Wir verwenden verschiedene Kunststofftypen, die unterschiedliche Eigenschaften und Verarbeitungstemperaturen haben:

- PP / Temp: 230°-250° / Das Material ist nach dem Spritzgießen schön flexibel. Karabiner Beispiel.

- PE / Temp: 230°-250° / Das Material ist nach dem Spritzgießen schön flexibel. Karabiner Beispiel.

- PLA / Temp: 207°-210° / Das Material ist sehr spröde und bricht leicht. Kreisel Beispiel

Diese Werte sind nur Richtwerte. Bitte immer zuerst testen. Kommt das Material gut aus der Düse und zerfließt nicht gleich, ist die Temperatur gut eingestellt.

Bitte beachte, dass die Verwendung eigenen Granulats nur nach Absprache möglich ist. Die Kunststoffe müssen sauber und frei von Fremdkörpern sein.

- Wie auch beim 3D Druck hat PLA die Eigenschaft, dass es Feuchtigkeit über die Luft aufnimmt. Das kann dazu führen, dass der Kunststoff porös wird.

- Das Problem gibt es bei HDPE & PP nicht.

Formenbau

- Die Spritzgussformen können mit unserem Form3, SYIL oder unserer BZT hergestellt werden.

- Die Spritzgussformen sollten aus Aluminium, Rigid 10k, HightTemp. Resin sein.

- Alternative Materialien für Spritzgussformen wären z.B. Holz, Acrylglas

Workflow

Beim Gerät sollte immer die Stoppuhr und eine kleine Schaufel für das Granulat liegen, so wie Opferplatten. Nach dem Spritzgießen immer gleich eine Opferplatte aus Holz darunter legen, damit der flüssige Kunststoff nicht auf den Tisch tropft.

- Die Spritzgussmaschine bitte immer auf Beschädigungen prüfen.

- Schutzhandschuhe und Schutzbrille anziehen. Die Nozzle und der Kunststoff werden sehr heiß.

- Die Spritzgussmaschine einschalten.

- Die gewünschte Temperatur einstellen. Die grünen Zahlen geben die Wunschtemperatur an.

- Die Maschine 10 Minuten aufheizen lassen.

- Das Material (zwei Schaufeln, max. 135g) in den Trichter füllen und mit dem Handrad immer wieder nachdrücken.

- Jetzt wieder 10 Minuten Aufheitzen lassen. Gerne den Timer verwenden.

- in der Zwischenzeit die Spritzgussform mit Trennspray vorbereiten und gut verschrauben.

- Sobald die Aufheitz-Zeit erreicht ist, kurz am Rad drehen um zu kontrollieren ob das Material bei der Nozlze heraus kommt.

- Das Material sollte wie Gummi sein. Nicht zu flüssig. Das Handrad sollte sich leicht, mit etwas Widerstand drehen lasst.

- Sobald die Konsistenz des Kunststoffes passt, kann man die Spritzgussform darunter stellen

- Jetzt den Tisch mit dem Hebel rechts am Gerät nach oben fahren. Hier muss man aufpassen, dass die Nozzle genau auf die Spritzgussform passt und dass man den Hebel schön zu klemmen kann.

- Den Hebel rechts in die Kette einhängen. Richtiges Kettenglied finden, je nachdem wie groß die Spritzgussform ist.

- Die ideale Spannkraft ermittelt ihr, indem ihr die Düse auf die Form aufsetzt und den Hebel leicht spannt.

- Der Hebel sollte ca. 90° von der Maschine wegstehen, um die ideale Spannkraft zu haben:

- Sobald die Spritzgussform in Position ist, kann man das Handrad drehen und somit den Kunststoff in die Form spritzen.

- Sobald man einen starken Widerstand spürt am Handrad, sollte die Form voll sein. Jetzt noch etwa 2 Minuten in dieser Position warten und dann, das Handrad wieder hinaufdrehen, die Klemme wieder lösen, und die Form aus dem Gerät nehmen.

- Die Form auch wieder gute 2 Minuten abkühlen lassen und dann öffnen.

- Den restlichen Kunststoff entweder gleich wieder in einen neue Form Spritzen oder das Restmaterial aus der Maschine drücken und entsorgen bzw. im Schredder testen ob man es wieder zerkleinern kann.

- Dann das Gerät abschalten.

- Nun kann die Spritzgussform aufgemacht werden.

Gebrauchsanleitungen:

- Spritzgussmaschine:

- Formenbau:

STL Spritzguss-Vorlage

- Hier könnt ihr euch eine Vorlage der Spritzgussform runterladen und diese im Fusion dann auf euer Projekt anpassen:

Datei:Spritzguss STL Vorlage.zip

Trouble Shooting

- Sollte die Temperatur zu hoch sein, rinnt das Material einfach unten aus der Nozzle hinaus. Hier sollte man das Material mit dem Handrad hinunter drücken und alles aus dem Gerät drücken. Dieses Material kann nochmals geschreddert werden und nochmals eingeschmolzen werden. Beim Schreddern allerdings aufpassen, da das Material sehr spröde sein kann und dann in alle Richtungen splittern kann. Schutzbrille tragen!

Kosten

Informationen: Kosten